Bilindustrien er synonymt med innovasjon, og krever uendelig presisjon, hastighet og pålitelighet i komponentproduksjon. Blant kritiske bildeler spiller eksosanlegg – spesielt eksosrør – en sentral rolle i kjøretøyets ytelse, utslippskontroll og støyreduksjon. Etter hvert som produsenter streber etter å oppfylle strenge kvalitetsstandarder og produksjonsmål, har sveiseroboter dukket opp som uunnværlige verktøy i fabrikasjonen av eksosanlegg. Denne artikkelen utforsker hvordan robotsveisesystemer, integrert med avansert posisjoneringsutstyr somroterende tiltposisjoneringsenheterogtilpassede inventar, revolusjonerer produksjonen av eksosrør til biler, og løfter effektivitet, konsistens og produktkvalitet til enestående nivåer.

1. Kompleksiteten ved produksjon av eksosrør

Eksosrør utsettes for ekstreme forhold, inkludert høye temperaturer, korrosive gasser og mekaniske vibrasjoner. For å tåle disse utfordringene er de vanligvis produsert av rustfritt stål eller aluminisert stål og krever sømløse, lufttette sveiser på tvers av komplekse geometrier. Tradisjonelle manuelle sveiseprosesser sliter ofte med å opprettholde konsistens i slike applikasjoner, noe som fører til defekter som porøsitet, ufullstendig sammensmelting eller forvrengning.

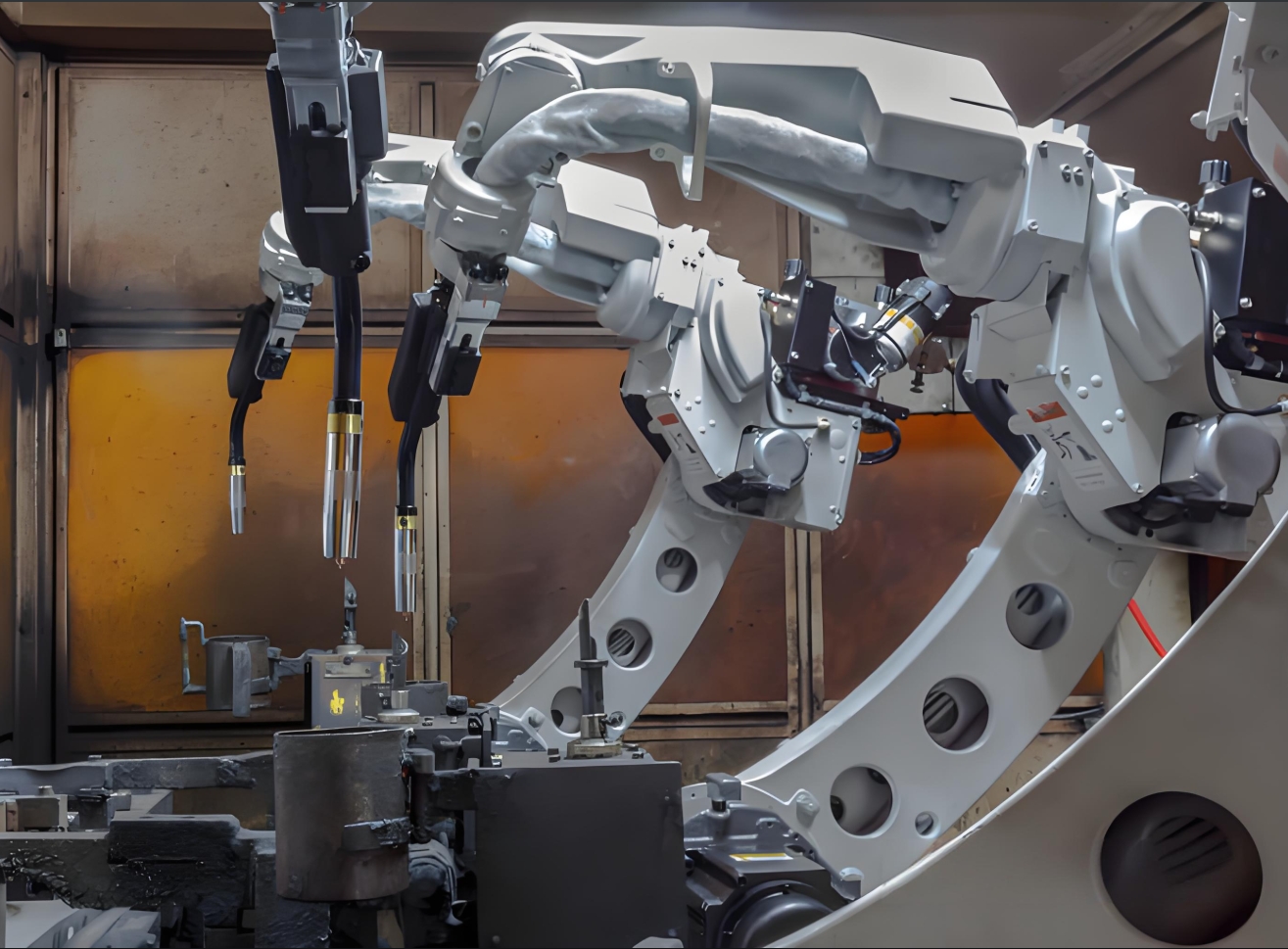

Sveiseroboter utmerker seg imidlertid i håndteringen av disse kompleksitetene. Utstyrt med flerakset artikulasjon og synkronisert med presisjonsposisjoneringssystemer, leverer de feilfrie sveiser på buede overflater, flenser og skjøter – avgjørende for å sikre eksossystemets integritet.

2. Robotsveising i aksjon: Viktige bruksområder for eksosrør

2.1 Rør-til-flens og rør-til-lyddemper-sveising

Eksosanlegg består av flere komponenter, inkludert rør, katalysatorer, resonatorer og lyddempere. Robotiske sveisesystemer automatiserer sammenføyningen av rør til flenser eller lyddemperhus, noe som sikrer jevn penetrasjon og minimerer varmepåvirkede soner (HAZ). For eksempel, en6-akset leddrobotkan manøvrere rundt et rørs omkrets, og opprettholde optimale brennervinkler og reisehastigheter selv på konturerte overflater.

2.2 Lasersveising for tynnveggede komponenter

Moderne eksosrør har ofte tynnveggede design for å redusere vekten samtidig som de opprettholder styrken. Lasersveiseroboter, med sin høye energitetthet og smale sveisesømmer, forhindrer vridning og bevarer materialegenskaper. Dette er spesielt fordelaktig for eksosanlegg i rustfritt stål, der presisjon er avgjørende.

2.3 Flerstrengssveising for tykke skjøter

For tunge eksosanlegg i nyttekjøretøy utfører robotiserte gassmetallbuesveisesystemer (GMAW) flersveisinger for å bygge robuste skjøter mellom tykkveggede rør og braketter. Adaptive sveisealgoritmer justerer parametere i sanntid for å imøtekomme materialvariasjoner.

3. Økt fleksibilitet med roterende tiltposisjoneringsenheter

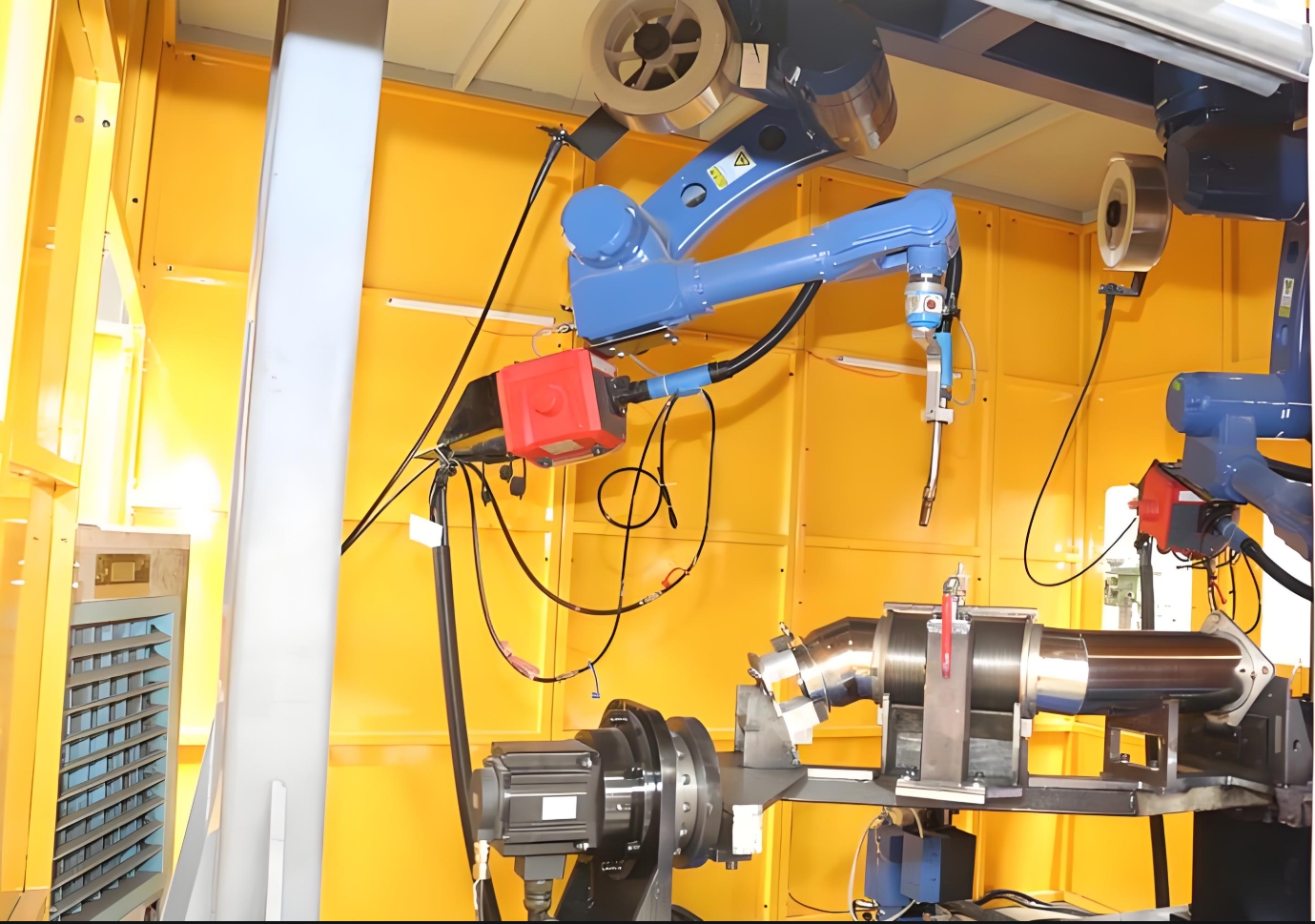

Effektiviteten til en robotsveisecelle avhenger av sømløs koordinering mellom roboten og arbeidsstykket.Roterende tiltposisjoneringsenheterer sentrale i denne prosessen, og muliggjør 360-graders rotasjon og vipping av eksosrør under sveising. Fordelene inkluderer:

- Optimal leddtilgjengelighetPosisjoneringsenheten omorienterer røret for å presentere sveisesømmen i flat eller horisontal posisjon, noe som forenkler robotprogrammeringen og reduserer syklustider.

- Redusert reposisjoneringVed dynamisk å justere arbeidsstykket kan roboten fullføre flere sveiser i ett oppsett, noe som minimerer tomgangstiden.

- Forbedret ergonomiOperatører laster/losser komponenter mens roboten sveiser, noe som maksimerer gjennomstrømningen.

For eksempel tillater en posisjonerer med to stasjoner at ett rør sveises mens det neste lastes, noe som oppnår nesten kontinuerlig produksjon.

4. Presisjonsfeste: Ryggraden i konsistens

Tilpassetsveiseinnredningerer avgjørende for å holde eksoskomponenter i nøyaktig justering under robotsveising. Viktige designhensyn inkluderer:

- KlemmemekanismerPneumatiske eller hydrauliske klemmer fester rør, flenser og braketter uten å skade overflatene.

- ModularitetHurtigbyttearmaturer passer til varierende rørdiametre eller konfigurasjoner, ideelle for produksjon av blandede modeller.

- Termisk styringArmaturer laget av varmebestandige materialer tåler langvarig eksponering for sveisebuer.

Avanserte armaturer integrerer sensorer for å bekrefte komponentplassering før sveisingen starter, noe som eliminerer feiljustering.

5. Kvantifisering av effektivitetsgevinster

Bruken av robotsveisesystemer i produksjon av eksosrør gir målbare forbedringer:

- Reduksjon av syklustidEn robotbasert MIG-sveiser kan fullføre en omkretssveis på 60 sekunder, sammenlignet med 180+ sekunder for manuell sveising.

- Høyere oppetidRoboter opererer døgnet rundt med minimal nedetid, noe som øker den årlige produksjonen med 30–50 %.

- MaterialbesparelserPresis parameterkontroll reduserer sprut og omarbeiding, og senker forbrukskostnadene med 15–20 %.

For eksempel rapporterte en Tier-1-leverandør av bilindustrien en40 % økning i gjennomstrømningetter utplassering av robotceller med synkroniserte posisjoneringsenheter for montering av eksos.

6. Løfter kvalitet til bilstandarder

Robotsveising sikrer samsvar med kvalitetsstandarder for bilindustrien, som IATF 16949:

- RepeterbarhetRoboter gjenskaper sveisebaner med ±0,1 mm nøyaktighet, og eliminerer menneskelig variasjon.

- FeildeteksjonIntegrerte visjonssystemer eller lysbueovervåkingssensorer oppdager uregelmessigheter midt i prosessen, og utløser umiddelbare korrigeringer.

- DokumentasjonAutomatiserte systemer genererer sporbare sveiselogger, noe som er avgjørende for revisjoner og tilbakekallinger.

Inspeksjoner etter sveising viser at robotsystemer reduserer porøsitet og sprekkfrekvens med over 90 % sammenlignet med manuelle metoder.

7. Bærekraft og fremtidige trender

Bilprodusenter prioriterer i økende grad bærekraft. Robotsveising støtter dette skiftet ved å:

- Redusere energiforbruketEffektiv lysbuetid og optimaliserte bevegelsesbaner reduserer strømforbruket.

- Minimering av avfallHøyere utbytte ved første gjennomløp reduserer skrap.

- Aktivering av lettvektPresisjonssveising muliggjør bruk av avanserte, tynnere materialer uten at det går på bekostning av holdbarheten.

Ser fremover,AI-drevne sveiserobotervil utnytte maskinlæring til å selvoptimalisere parametere for nye materialer, samtidig somsamarbeidende roboter (coboter)vil hjelpe operatører i småskalaproduksjon.

Konklusjon

Innenfor produksjon av eksosanlegg for biler, med høy innsats, representerer sveiseroboter – supplert med intelligente posisjoneringsenheter og fiksturer – toppen av presisjonsteknikk. Ved å automatisere komplekse sveiseoppgaver gir disse systemene produsenter muligheten til å oppnå raskere syklustider, upåklagelig kvalitet og skalerbar produksjon. Etter hvert som forskriftene for eksosutslipp skjerpes og kjøretøydesign utvikler seg, vil robotsveiseteknologi forbli en hjørnestein i innovasjon, og drive bilindustrien mot en smartere og renere fremtid.

For produsenter av industriroboter vil det å legge vekt på disse egenskapene i eksosrørapplikasjoner ikke bare fremheve teknisk ekspertise, men også posisjonere løsningene deres som viktige partnere for å fremme fremragende bilproduksjon.

Publisert: 21. mars 2025